发布者:易久 浏览:4196 更新:2025-04-11

我们下边分析三种典型零件压装装配过程中经常出现的失效,及我们怎样去监控,及时发现生产过程的问题部件,避免不合格产品流入下一道工序。从而保证生产产品的合格率和排除产品流入市场后出现质量问题的风险。

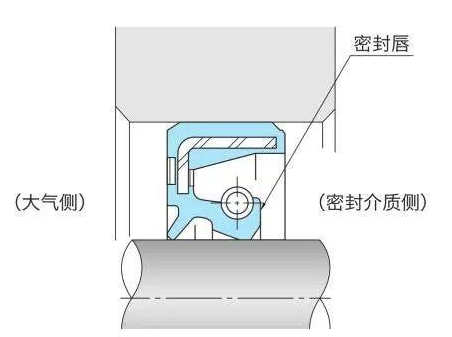

1.油封唇边损伤

此问题缺陷描述:

油封是装配工艺中非常重要的零件,他们的失效或者非正常使用会导致高额的维修费用,无法估量的停机时间,最重要会降低客户对产品质量的信心。

出现此问题原因:

通常是安装过程中设备精度问题和工装设计有缺陷

怎样监控此问题:

F-S监控曲线+导入评估窗口

怎样减少此缺陷:

调整设备精度

使用正确的工装

采用伺服压装系统,通过全过程的监控,并设置评估窗口对压装过程进行评估。

2.齿圈压装力过大

此问题缺陷描述:

齿圈压入后,结合力不足,后期有齿圈脱落的风险,ABS失效。

出现此问题原因:

配合尺寸公差问题(齿圈自身壁薄)

齿圈配合后,更多的力施加在齿圈上,造成齿圈受力过大

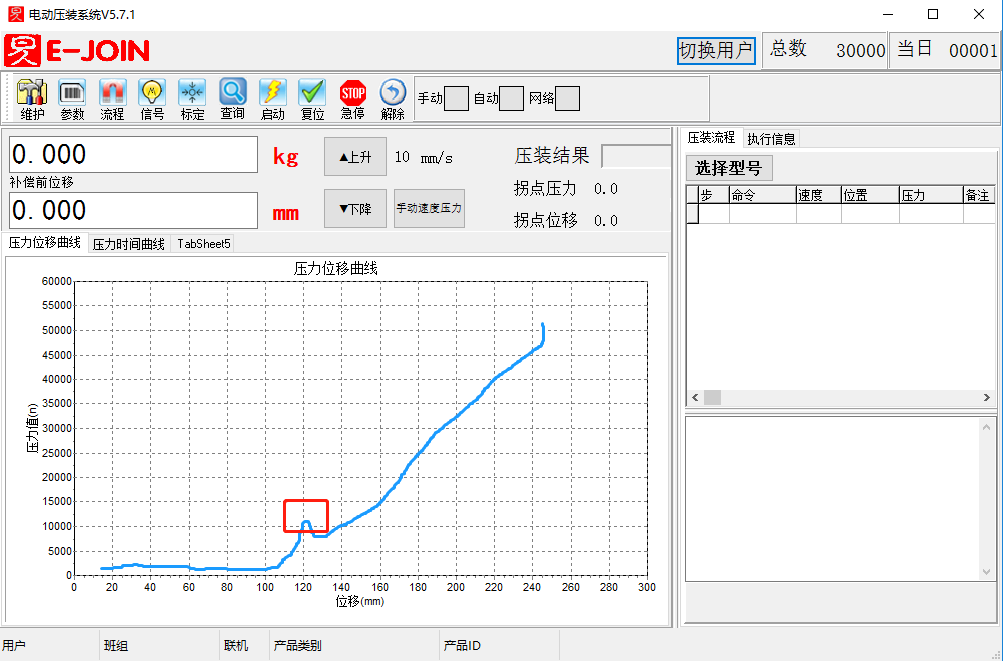

怎样监控此问题:

监控拐点力大小

怎样减少此缺陷:

控制公差尺寸或者采用热压

限制最终停止力

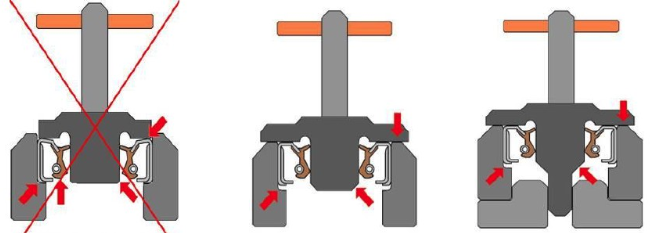

3.阀座压装后与轴肩间隙过大

此问题缺陷描述:

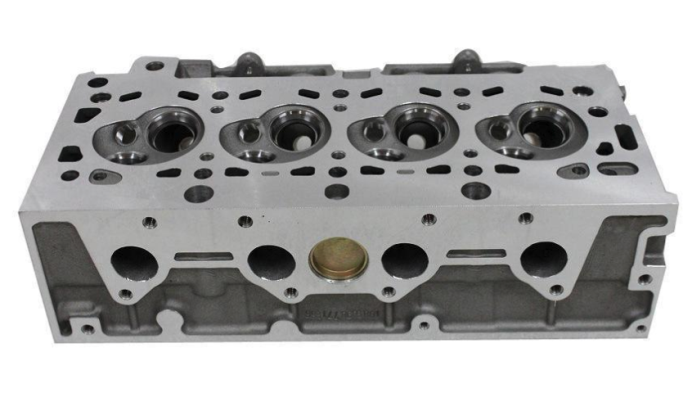

缸盖阀座压装不到底,运转一段时间后,阀座下落,气门间隙变无,严重的可顶歪挺杆,气门烧坏漏气。

出现此问题原因:

材料被切压入,定位面造成0.02mm间隙超差报废。

上下压头同轴度差

孔或阀座尺寸超差等

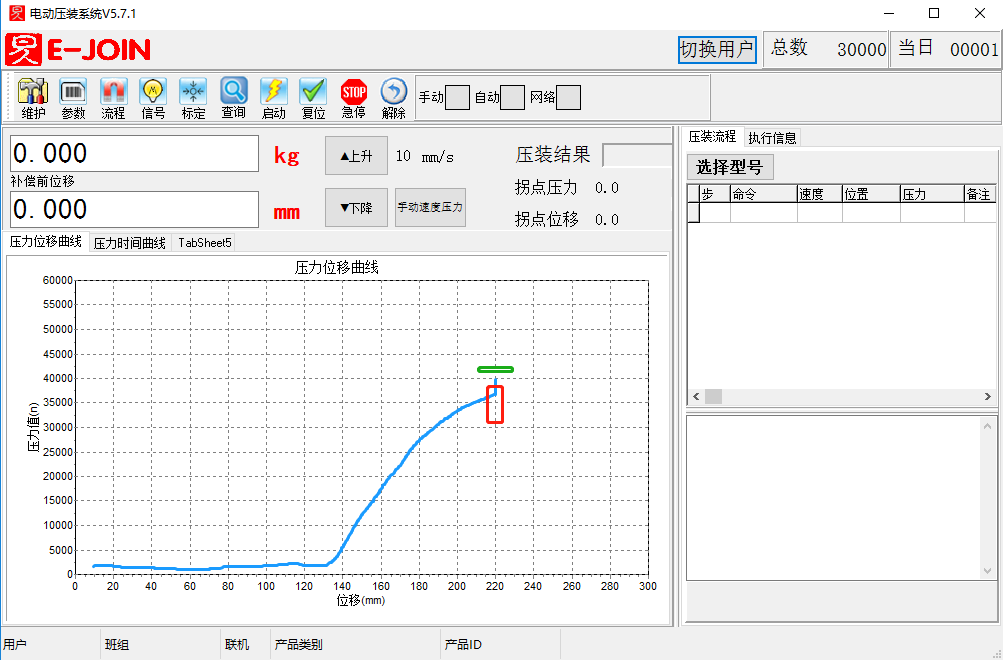

怎样监控此问题:

F-S监控曲线+导入评估窗口+拐点评估窗口

怎样减少此缺陷:

调整设备精度

使用正确的工装

总结:对于压装要求高的装配场合,更适合采用压力更稳定,位移更精确的整套伺服压装系统。与传统的PLC+电动执行器+压力位移传感器的集成系统相比,整套伺服压装系统响应速度更快,控制精度更高。能够采集到更准确的压装过程数据,并能对过程中出现的异常进行准确的评估,更能够在我们需要精确控制力或者位移的情况下,快速的响应,符合指定的控制要求。